散热器芯管的生产过程是怎样的?生产中常见的问题有哪些?

- 电脑攻略

- 2025-07-13

- 26

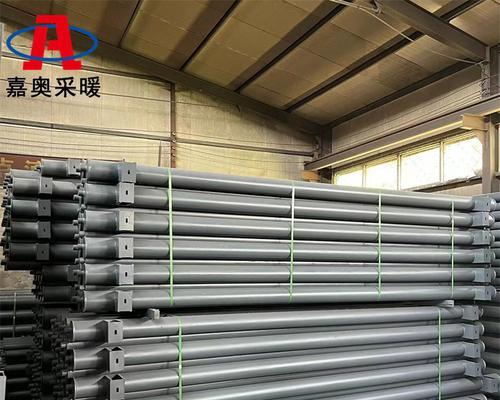

散热器是现代工业、汽车以及电子设备中不可或缺的组成部分,其核心部件之一就是散热器芯管。散热器芯管的生产过程复杂而精细,决定了最终产品的散热效率和使用寿命。本文将详细介绍散热器芯管的生产过程,同时揭示在生产过程中常见的问题及其解决方案。

1.散热器芯管生产的核心步骤

散热器芯管的生产涉及多个关键步骤,每一个步骤都对最终产品的质量有着至关重要的影响。

1.1设计阶段

在生产开始之前,首先需要进行散热器芯管的设计工作。设计师会根据散热需求、设备尺寸和安装空间等要素,进行三维建模和热力分析。这一阶段需要决定芯管的材料、结构、尺寸等重要参数。设计的精确性将直接影响到后续生产环节的顺利进行。

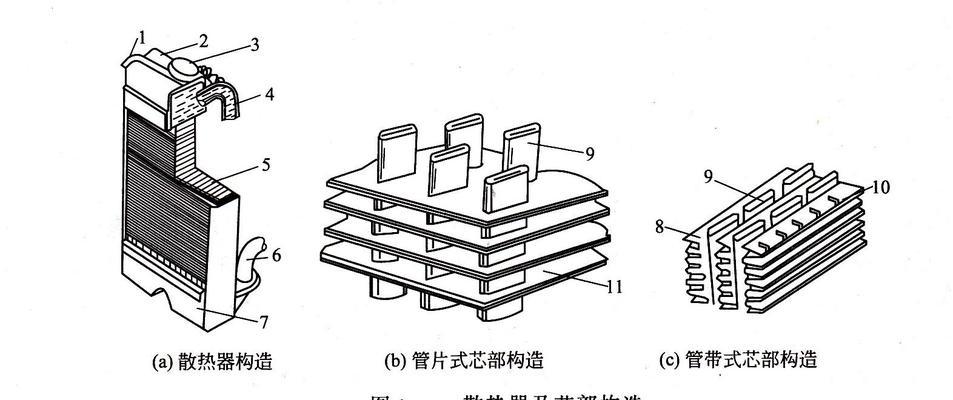

1.2制管

制管是制造散热器芯管的关键步骤之一,通常涉及到挤出成型工艺。制管过程中,首先要将选定的合金材料在高温下熔化,然后通过挤出机头挤出形成管材。挤出成型后的管材需要进行冷却定型,以保持所期望的尺寸和形状。

1.3制翅片

散热器芯管的另一个核心部分是翅片,它负责增加散热面积,提高散热效率。制翅片通常通过冲压或者轧制工艺完成,将金属板材加工成特定形状的翅片,并且要确保翅片的间距均匀,以保证良好的散热效果。

1.4组装

组装阶段需要将制备好的管材和翅片按照设计要求精确组装。组装过程中需要保证管材和翅片之间紧密贴合,通常采用焊接或胶接的方式。组装后的芯管将进行初步的压力测试,确保其结构的完整性和耐压性。

1.5质量检测

质量检测是保证散热器芯管符合标准的关键环节。通过无损检测、压力测试、耐腐蚀测试等,确保每个芯管都符合设计和使用要求。

2.生产中的常见问题及其解决办法

在散热器芯管的生产过程中,可能会遇到各种技术性问题,及时发现并解决这些问题对于保证产品质量至关重要。

2.1管材变形

挤出成型过程中,如果温度控制不当或者挤出速度不稳定,可能会导致管材变形。解决这一问题通常需要调整挤出机的温度设置,确保挤出速度的均匀性,并在挤出后立即进行冷却处理,以固定管材形状。

2.2翅片不平整

在制翅片的过程中,由于材料硬度不均或者冲压力度不一致,可能会导致翅片不平整。可以通过使用高质量的原材料和精确控制冲压设备的力度来解决此问题。

2.3焊接缺陷

焊接是组装散热器芯管时常见的连接方式,但焊接缺陷如裂纹、气孔等会影响芯管的密封性和耐久性。使用自动化焊接设备并进行实时监控,以及对焊接人员进行专业培训,可以有效减少焊接缺陷。

2.4耐压测试不合格

如果在耐压测试中发现芯管不能承受设计压力,可能是因为焊接不良或材料缺陷。除了加强焊接质量控制外,对原材料的质量检验也需要更加严格。

3.

散热器芯管的生产是一个技术密集型的过程,涉及众多步骤和细节控制。通过掌握每个生产环节的关键技术,并且对可能出现的问题进行预防和及时解决,可以确保散热器芯管的质量和性能。为了满足不断增长的散热需求,制造商们也在不断改进生产技术和工艺,以生产出更加高效、稳定的散热器芯管产品。

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 3561739510@qq.com 举报,一经查实,本站将立刻删除。!

本文链接:https://www.cd-tjlm.com/article-11922-1.html